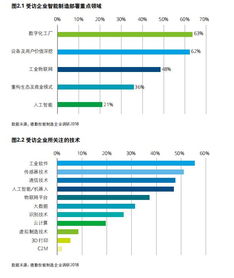

在智能制造和工業4.0的浪潮下,工廠車間環境監控已不再是簡單的溫濕度記錄,而是演變為一個集數據采集、實時展示、智能分析與預警于一體的綜合系統。其核心載體——環境監控看板,正成為保障生產安全、提升設備效率、優化能源管理的關鍵工具。本文將系統闡述從底層數據采集到頂層智能預警的軟件開發全流程。

一、 數據采集層:感知車間的“脈搏”

數據是智能監控的基石。軟件開發的首要任務是建立穩定、全面的數據采集體系。

- 硬件接口與協議:軟件需兼容多種傳感器(如溫濕度、粉塵、VOCs、噪聲、振動傳感器)和數據采集模塊(如PLC、DCS、SCADA系統輸出)。這要求開發人員精通Modbus、OPC UA、MQTT、HTTP等工業通信協議,實現異構設備的無縫接入。

- 數據清洗與標準化:原始采集數據常伴有噪聲、異常值和格式不統一問題。軟件需內置數據清洗算法,進行濾波、補缺和格式化處理,并將數據統一轉換為標準結構(如時間戳、測點ID、數值、質量位),為上層應用提供“干凈”的數據流。

- 實時性與可靠性:采用高并發架構和邊緣計算技術,確保海量數據(尤其是高頻振動、電流等數據)的實時采集與本地預處理,降低網絡延遲與云端壓力,保障系統在斷網等異常情況下的基礎運行能力。

二、 數據傳輸與存儲層:構建信息“高速公路”

采集的數據需要高效、安全地匯聚與留存。

- 數據傳輸:利用工業以太網、5G或Wi-Fi 6網絡,通過消息隊列(如Kafka、RabbitMQ)或流處理平臺,實現采集端到服務器端穩定、有序的數據管道,支持斷線重連和數據補傳機制。

- 數據存儲:采用時序數據庫(如InfluxDB、TDengine)存儲監測點的時序數據,以滿足高效寫入、壓縮存儲和快速查詢(尤其是時間范圍查詢)的需求。關系型數據庫(如MySQL、PostgreSQL)則用于存儲設備信息、報警記錄、用戶權限等結構化數據。歷史數據可定期歸檔至數據湖,供深度挖掘。

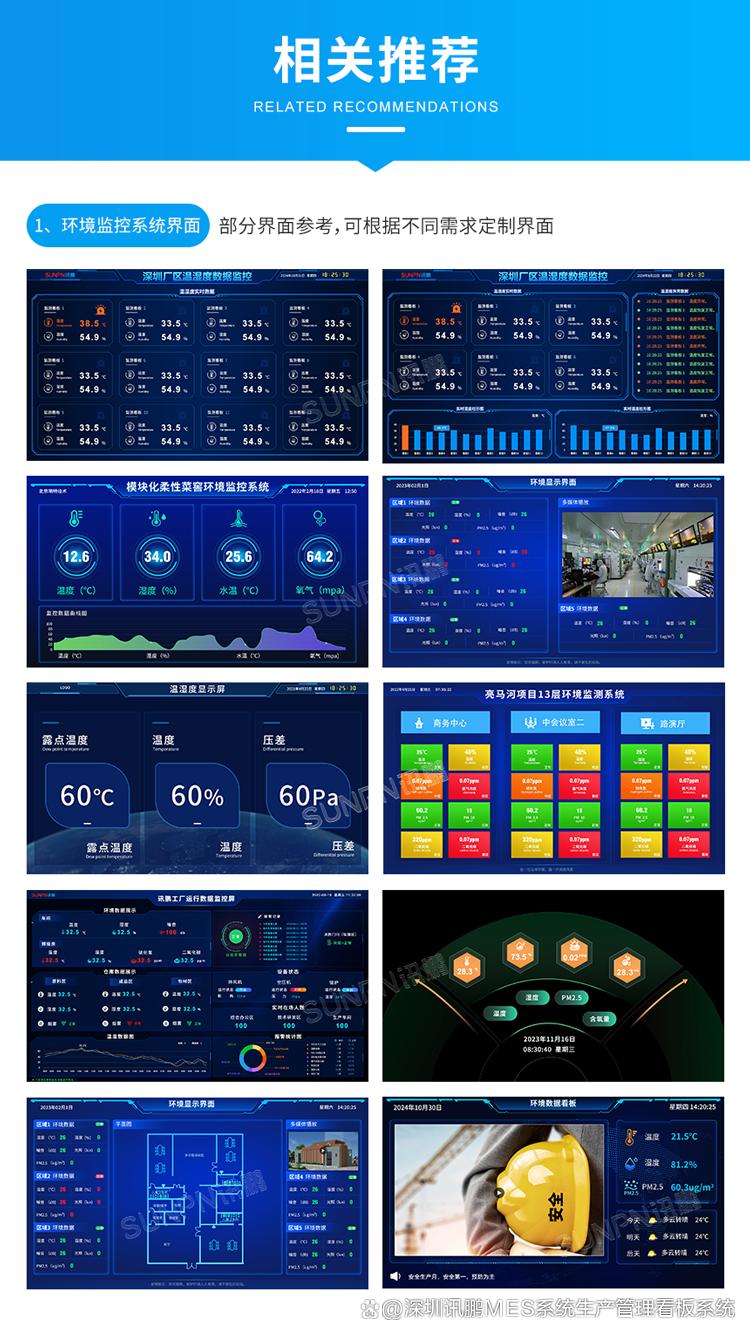

三、 看板展示層:打造可視化“指揮中心”

監控看板是系統的“臉面”,其核心目標是直觀、清晰、實時地呈現環境狀態。

- 可視化引擎:基于Web技術(如Vue.js、React)或專業可視化庫(如ECharts、D3.js、Three.js)開發。支持2D/3D車間模型映射,將傳感器數據以數字、儀表盤、曲線圖、熱力圖、顏色填充等形式,直觀綁定到虛擬車間的具體位置。

- 多維度展示:

- 全局概覽:展示關鍵指標(KPI)的實時狀態、統計值及健康度。

- 區域/設備詳情:支持鉆取查看特定區域或單臺設備的環境參數歷史曲線與實時視頻(與攝像頭系統聯動)。

- 多屏適配:界面響應式設計,確保在PC大屏、移動平板、手機等不同終端上均有良好體驗。

- 交互與配置:提供用戶自定義看板布局、組件、預警閾值等功能的配置界面,滿足不同角色(如廠長、車間主任、維修工)的個性化監控需求。

四、 智能預警與分析層:賦予系統“大腦”

這是系統從“看得見”到“看得懂”、“能預見”的飛躍。

- 規則引擎預警:基于閾值的報警是基礎。軟件內置靈活的規則引擎,支持簡單閾值(超過/低于設定值)、復合條件(如“溫度高且濕度低”)、持續時間、變化率等多種報警規則。報警信息需通過看板彈窗、聲光、短信、APP推送等方式實時通知相關人員。

- 智能分析與預測:

- 異常檢測:利用機器學習算法(如孤立森林、LOF、LSTM時間序列預測)對歷史數據建模,自動識別超出正常模式波動的潛在異常,實現早期預警,避免僅依賴固定閾值帶來的漏報或誤報。

- 關聯分析:分析不同環境參數(如溫濕度與設備故障率)、環境數據與生產數據(如空氣質量與產品良率)之間的關聯關系,挖掘潛在規律。

- 趨勢預測:基于時間序列分析,預測未來一段時間內關鍵環境參數的變化趨勢,為預防性維護(如提前開啟空調)和能源調度提供決策支持。

- 報警閉環管理:建立從“產生報警->確認->派工->處理->反饋->消警”的全流程跟蹤機制,并形成知識庫,不斷優化預警規則和分析模型。

五、 軟件開發的關鍵考量

- 安全性:系統需具備嚴格的權限控制(RBAC)、數據加密傳輸、操作日志審計及防攻擊能力,保護工業數據安全。

- 可擴展性與維護性:采用微服務架構,將數據采集、存儲、計算、展示等服務解耦,便于獨立升級和橫向擴展。提供完善的設備管理、配置管理和系統監控后臺。

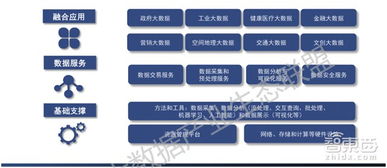

- 與現有系統集成:考慮與MES(制造執行系統)、EMS(能源管理系統)、ERP等現有IT/OT系統的數據對接與業務聯動,打破信息孤島。

開發一個高效的工廠車間環境監控看板系統,是一項融合了物聯網、大數據、云計算和人工智能技術的復雜工程。它不僅僅是一個顯示工具,更是一個通過軟件將物理環境數據轉化為可操作洞察的智能中樞。成功的開發需要深入理解工業場景,以數據流為主線,以業務價值為導向,最終實現從被動監控到主動預警、從經驗驅動到數據驅動的智慧管控升級。